Balanced Logistics

Balanced Logistics – for sustainable solutions

Als verantwortlich handelndes Unternehmen steht das Nachhaltigkeitsprogramm der HHLA für Balanced Logistics. Damit unterstreicht die HHLA ihren Anspruch, sowohl wirtschaftlich erfolgreich zu sein als auch soziale und ökologische Verantwortung zu übernehmen.

Mit der Umsetzung ihrer Nachhaltigkeitsstrategie unter dem Namen „Balanced Logistics“ zeigt die HHLA ihren Anspruch, ökologische, soziale und wirtschaftliche Verantwortung in Einklang zu bringen. Dabei ist das eine Voraussetzung für das andere: Durch wirtschaftlichen Erfolg verfügt das Unternehmen über die Mittel und Möglichkeiten, gezielt in die Beschäftigten sowie klimafreundliche Technologien zu investieren und seiner Verpflichtung für Gesellschaft und Umwelt nachzukommen.

Dem Selbstverständnis als das „Tor zur Zukunft“ entsprechend, versteht die HHLA dabei Innovationen und Prozesseffizienz als zentrale Schlüssel, um nachhaltige Lösungen zu entwickeln sowie ökologisch handeln und erfolgreich wirtschaften zu können. Für eine systematische Umsetzung ihrer Ziele bündelt die HHLA ihre Maßnahmen in neun verschiedene Handlungsfelder, die Leitlinien und Ziele umfassen.

Um verschiedene Interessen in Einklang zu bringen und um gegenseitiges Verständnis zu entwickeln, ist ein offener Dialog mit unseren Stakeholdern von grundlegender Bedeutung. Für eine nachhaltige Entwicklung der Logistik braucht es Impulse und konstruktive Beiträge von vielen Seiten.

Die HHLA hat sich zum Ziel gesetzt, bis zum Jahr 2040 ein klimaneutraler Konzern zu sein.

So reicht z.B. das Handlungsfeld klimafreundliche Logistikketten über die Optimierung der eigenen Prozesse und Technik hinaus. Gerade die Vernetzung mit anderen Logistikakteuren bietet weiteres Potenzial für gemeinschaftliche Lösungen. Die HHLA beschreitet diesen Weg u.a. durch die Einbindung verschiedener Akteure entlang der Lieferketten, durch Datenaustausch und durch gemeinsame Forschungsvorhaben mit Herstellern, der Wissenschaft und anderen Unternehmen.

Unsere Nachhaltigkeitsprojekte 2019

Durch technologische Entwicklungen, Prozessoptimierungen und Wissenstransfer gelingt es der HHLA seit vielen Jahren ihren unternehmerischen Erfolg mit ihrer Verantwortung für Umwelt und Gesellschaft in Einklang zu bringen. Nachstehend berichten über Projekte und Initiativen, mit denen wir an der Erreichung unserer Nachhaltigkeitsziele arbeiten und damit auch auf die Nachhaltigkeitsziele der Vereinten Nationen einzahlen.

Wählen Sie eine der drei Dimensionen der Nachhaltigkeit, um Projektberichte thematisch zu filtern und zu sehen, auf welche Nachhaltigkeitsziele der Vereinten Nationen sie einzahlen.

Klimafreundliche Logistikketten

Mit Bahntochter METRANS bringt die HHLA Container auf die Schiene

Die HHLA optimiert alle Schritte der intelligenten Containerlogistik und macht dabei an der Kaikante nicht halt. So stellt die METRANS-Gruppe, ein HHLA-Tochterunternehmen, hochfrequente Bahnverbindungen mit Seehäfen an der Nordsee und der Adria her. Die METRANS ist Marktführer für Containertransporte im Seehafenhinterlandverkehr mit Mittel-, Ost- und Südosteuropa. 16 eigene Inlandterminals, spezielle Loks und umweltschonende Containertragwagen ermöglichen flexible und klimafreundliche Transporte.

Durch die Leistungen der METRANS trägt die HHLA dazu bei, dass mehr Containertransporte von der Straße auf die Schiene verlagert werden. Die HHLA-Tochter leistet damit einen bedeutenden Beitrag zur Gestaltung umwelt- und klimafreundlicher Logistikketten. So konnte der Anteil der auf der Schiene transportierten Container im Hinterlandverkehr des Hamburger Hafens in den vergangenen zehn Jahren um über 25 % gesteigert werden.

Die verkehrsbedingten CO2-Emissionen betragen rund ein Fünftel der weltweiten Treibhausgasemissionen. Der Bahnverkehr gilt im Vergleich der Verkehrsträger als ökologisch vorteilhaftestes Hinterlandtransportmittel. Durch die Verknüpfung der Hafenterminals mit dem europäischen Hinterland bietet die HHLA ein klimafreundliches Logistiknetzwerk.

METRANS nutzt überdies energieeffiziente E-Loks und CO2-optimierte Leichttragwaggons, mit denen bei gleicher Zuglänge eine größere Anzahl von Containern transportiert werden kann. So wird der Energieverbrauch gesenkt und Lärmemissionen gemindert.

30 % leichter ist das Gesamtgewicht eines von der HHLA mit entwickelten Containertragwagens als das durchschnittliche rollende Material in Europa.

Mit HHLA Pure hat das Unternehmen außerdem ein Angebot entwickelt, um seinen Kunden neben einem klimaneutralen Containerumschlag im Hamburger Hafen auch einen klimaneutralen Transport von der Metropole an der Elbe bis ins europäische Hinterland zu ermöglichen.

Als Pilotkunden konnten die Spedition Jakob Weets und der Transportlogistiker cargo-partner gewonnen werden. Für beide Unternehmen führt METRANS Containertransporte vom Hamburger Hafen nach Mittel- und Osteuropa durch. Hinterlassen Umschlag und Bahntransport eines 20-Fuß-Containers vom Container Terminal Altenwerder ins knapp 700 Kilometer entfernte Prag beispielsweise einen CO2-Fußabdruck von etwa 80 Kilogramm je Standardcontainer (TEU), dann kann dieser zertifizierte Wert mit HHLA Pure kompensiert werden.

Die HHLA zeigt, dass klimafreundliche Transportketten bereits heute möglich sind

Treibhausgasemissionen, die sich technologisch noch nicht vermeiden lassen, werden durch zertifizierte Entwicklungsprojekte nach höchstem internationalen Standard kompensiert. Die Klimaneutralität des Containertransports wird vom TÜV Nord zertifiziert und den Kunden, die HHLA Pure nutzen, entsprechend bestätigt.

Flächenschonung

Intelligentes Terminallayout für mehr Effizienz

Nach dem Klimaschutzplan der Bundesregierung und der Ressourcenstrategie der Europäischen Union soll bis spätestens zum Jahr 2050 der Übergang zur Flächenkreislaufwirtschaft erfolgen. Ziel ist es, den zunehmenden Flächenverbrauch zu stoppen, denn die Flächeninanspruchnahme für Verkehr, Arbeiten und Wohnen ist eine nennenswerte Umweltbelastung.

Die Erhöhung der Lagerkapazität ist eine wesentliche Maßnahme zur Bewältigung von steigenden Umschlagmengen und Spitzenlastsituationen

Flächen sind eine wertvolle, nur begrenzt zur Verfügung stehende Ressource. Das gilt umso mehr für Flächen mit seeschiffstiefem Wasserzugang im Hafen. Die effiziente Nutzung und eine flächenschonende Kapazitätsplanung auf den Terminals sind Kernanliegen der HHLA. Eine leistungsstarke Infra- und Suprastruktur spielt dabei eine entscheidende Rolle, wie das Ausbauprogramm am Container Terminal Burchardkai (CTB), dem größten Terminal im Hamburger Hafen, zeigt.

Um Faktor 2 erhöht sich die Lagerkapazität durch ein automatisiertes Lagerkransystem

Der horizontale Transport von Containern auf dem CTB erfolgte bis zum Jahr 2009 ausschließlich durch Portalhubwagen (Van Carrier). Das Stapeln von Containern im landseitigen Lager durch Portalhubwagen bedingt dabei auf jeder Seite des ContainersFahrspuren, die Platz erfordern. Die Höhe des Van Carriers begrenzt zudem die maximal übereinanderstapelbare Anzahl von Containern. Im Jahr 2009 wurde mit dem Ausbau eines automatisierten Lagerkransystems begonnen. Dieses Lagerkransystem wird durch drei Portalkräne je Block bedient. Dadurch kann einerseits auf die Fahrspuren verzichtet werden, was zu einer erheblichen Verdichtung der Containerstellplätze führt. Andererseits können die Container höher gestapelt werden. Das Ergebnis: eine deutlich effizientere Flächennutzung.

Auf derselben Fläche hat sich dadurch die Lagerkapazität um den Faktor zwei erhöht. Auch sind die Wegstrecken für den Transport zwischen Containerbrücken und Lager nun kürzer. Zudem erfolgt der Horizontal- und Vertikaltransport im Blocklager durch ein mit Ökostrom betriebenes, elektrifiziertes System.

Höher und dichter Eine erhebliche Verdichtung und höheres Stapeln der Container führen zu einer effizienteren Flächennutzung

Die erhöhte Lagerkapazität ist neben anderen effizienzsteigernden Maßnahmen Voraussetzung zur Bewältigung von steigenden Umschlagmengen und Spitzenlastsituationen. Gleichzeitig wird die zur Verfügung stehende Fläche noch nutzbringender verwendet.

Klimaschutz und Energieeffizienz

Der erste klimaneutrale Containerterminal der Welt

Ein Schwerpunkt der HHLA-Nachhaltigkeitsstrategie liegt auf der Gestaltung klimafreundlicher Logistikketten vom Hamburger Hafen über die Schiene ins europäische Hinterland. Der Container Terminal Altenwerder (CTA) ist eine der technologisch modernsten und effizientesten Anlagen der Welt. Seit seiner Inbetriebnahme im Jahr 2002 wurde er stetig weiterentwickelt. Der Betrieb des CTA erfolgt inzwischen überwiegend mit Ökostrom. Terminalprozesse, die heute noch CO2-Emissionen verursachen, werden sukzessive auf elektrifizierten Betrieb umgestellt bzw. deren Umstellung wird erprobt. Der wasserseitige Umschlag wird von 14 elektrischen Containerbrücken übernommen, die zu 100 % mit Ökostrom betrieben werden.

Der HHLA Container Terminal Altenwerder ist die weltweit erste zertifiziert klimaneutrale Umschlaganlage für Container.

Hundert autonom fahrende Transporter, sogenannte Automated Guided Vehicles (AGVs), bringen die Container in Blocklager oder holen sie dort ab. Etwa 50 % der AGVs werden bereits rein elektrisch mit Ökostrom betrieben. Bis zum Jahr 2022 werden alle AGVs auf schnellladefähige Lithium-Ionen-Batterien umgestellt.

In den vollelektrifizierten Blocklagern bewegen 52 Portalkräne die Container. Alle werden zu 100 % mit Ökostrom betrieben. Durch die rechtwinklige Anordnung der Kräne zur Kaimauer sind besonders kurze Fahrwege zwischen Containerbrücke und Lagerblöcken möglich. Die schienengebundenen Portalkräne können die Container an beiden Seiten eines Blocks aufnehmen bzw. absetzen. Dort können bis zu fünf Container übereinander und zehn nebeneinander gestapelt werden. Im Vergleich zu Lagerflächen, auf denen Portalhubwagen, sogenannte Van Carrier, die Container bewegen und entsprechende Fahrspuren für diese freigehalten werden müssen, ergibt sich eine Kapazitätssteigerung auf gleicher Fläche um den Faktor zwei. Die intelligente Containerlogistik am CTA ermöglicht damit nicht nur einen emissionsarmen Umschlag, sondern lässt auch eine flächenschonende Lagerung zu.

Beim landseitigen Umschlag finden aktuell Prototypentests mit batteriebetriebenen Zugmaschinen zwischen Blocklager und Terminalbahnhof statt. Der Terminalbahnhof umfasst vier elektrische Bahnkräne und eine E-Auto-Flotte, die als Checkfahrzeuge auf dem Terminal zum Einsatz kommen und mit 100 % Ökostrom betrieben werden.

Die noch vorhandenen CO2-Emissionen werden über Emissionsreduktions-Zertifikate ausgeglichen. Die HHLA unterstützt dabei klimafreundliche Projekte, die nach dem höchsten Gold-Standard gemäß Voluntary Emission Reduction (VER) zertifiziert sind: Windkraftanlagen in Indien, reibungsarme Antifouling-Farben für Schiffsrümpfe und die Aufforstung von Regenwald in Panama.

Umwelt- und Ressourcenschutz

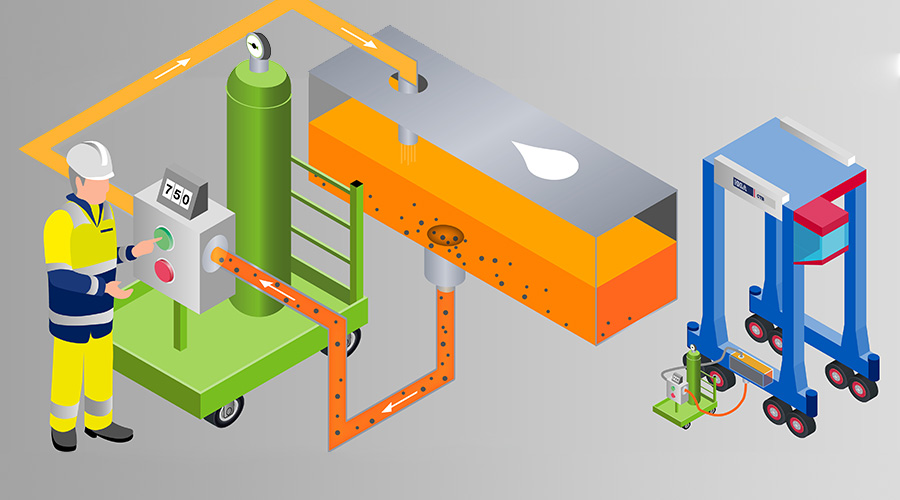

Clevere Dieselreinigung schont Ressourcen

Sie dominieren das Bild auf dem Container Terminal Burchardkai (CTB): langbeinige Containertransporter, die die Boxen zwischen Schiff, Lager und Bahnhof hin- und herfahren. Im Hamburger Hafen werden diese bemannten Portalhubwagen Van Carrier (VC) genannt.

Van Carrier verfügen über einen dieselelektrischen Antrieb. Da der Tank nie ganz leergefahren wird, können sich mit der Zeit Verunreinigungen im Kraftstoff bilden, die sich am Tankboden absetzen. Diese Verunreinigungen erhöhen den Verschleiß des Fahrzeugs, da sie sich insbesondere in Einspritzdüsen und Kraftstoffpumpen festsetzen und diese so verstopfen können. Um das zu verhindern, muss der verunreinigte Kraftstoff regelmäßig aus den Tanks geleert und entsprechend entsorgt werden.

Damit der Dieselverbrauch reduziert und dadurch gleichzeitig die zu entsorgende Menge verunreinigten Diesels gemindert wird, betreibt die HHLA am Burchardkai eine Feinfiltrierungsanlage: Die mobile Feinfilteranlage wird an den Vorratstank des VC angeschlossen, um den verunreinigten Teil zu reinigen. Anschließend wird bei der Feinfiltrierung Wasser zuverlässig von Feststoffen abgetrennt, so dass die Reinheit des Kraftstoffes sichergestellt und der gesäuberte Dieselkraftstoff wieder in den Tank zurückgeführt wird.

Seitdem die Filtrierungsanlage eingesetzt wird, werden jährlich zwischen 50.000 und 100.000 Liter verunreinigter Diesel direkt an den VCs gereinigt. Da diese Menge nahezu vollständig als gereinigter Kraftstoff in die Tanks der Portalhubwagen zurückgeführt wird, muss jährlich nur noch rund ein Kubikmeter verunreinigter Kraftstoff fachgerecht entsorgt werden – vorher waren es bis zu 100.000 Liter pro Jahr. Auch wirtschaftlich zahlt sich die Maßnahme aus: Beschaffungs- und Entsorgungskosten für Diesel sind nachweislich gesunken.

Gesundheits- und Arbeitsschutz

„Die Rahmenbedingungen der Hafenarbeit haben sich stark gewandelt.“

Interview mit Norbert Smietanka, leitende Fachkraft für Arbeitssicherheit bei der HHLA

Herr Smietanka, Sie sind seit 12 Jahren leitende Fachkraft für die Arbeitssicherheit bei der HHLA. Wie haben sich die Anforderungen an ein wirksames Arbeitsschutz-Managementsystem in dieser Zeit entwickelt?

Die Rahmenbedingungen der Hafenarbeit haben sich stark gewandelt. Wir haben seither ein enormes Umschlagwachstum erlebt, das zu einer Verdichtung der Arbeit führte. Darauf musste die HHLA reagieren. Als Arbeitgeber hat die HHLA eine Verantwortung gegenüber ihren Beschäftigten. Das Unternehmen muss dafür Sorge tragen, dass sich die Arbeitssicherheit dem sich wandelnden Umfeld anpasst. Dafür werden immer wieder gesamte Prozesse neu organisiert. Die Umschlagentwicklung hat beispielsweise dazu geführt, dass sich zu bestimmten Spitzenlastzeiten mehr Fahrzeuge auf den Terminals bewegen, wodurch sich das Unfallrisiko erhöht. Um dieses Verkehrsaufkommen effizient abfertigen zu können, hat die HHLA das sogenannte Slotbuchungsverfahren eingeführt: Für jeden Lkw gibt es ein bestimmtes Zeitfenster für die Abfertigung. Auf diese Weise wurden Stoßzeiten reduziert, der Lkw-Verkehr entzerrt und gleichzeitig das Unfallrisiko verringert.

„Wir sensibilisieren und schulen unsere Mitarbeiterinnen und Mitarbeiter regelmäßig, um ein sicherheitsbewusstes Handeln in den Köpfen zu verankern.“

Was sind die größten Risiken bei der Hafenarbeit und was unternimmt die HHLA, um sie zu minimieren?

Bei der Umschlagarbeit betrachten wir ein Gesamtrisiko. Dabei untersuchen wir, an welchen Standorten welche Unfälle oder auch Beinahe-Unfälle passiert sind. Risikoanalysen und Gefährdungsbeurteilungen helfen uns, konkrete Maßnahmen zu entwickeln, um sicherzustellen, dass das Gesamtrisiko sinkt. Das beginnt schon bei der Spezifikation von Anlagen. Ein Beispiel: Um auch für die älter werdenden Beschäftigten das Risiko von Muskel-Skelett-Erkrankungen beim Führen von Umschlaggeräten zu minimieren, werden Fahrersitze und -kabinen ständig weiterentwickelt und die Spezifikationen bei der Beschaffung neuer Geräte berücksichtigt.

Gibt es Terminals, bei denen die Sicherstellung des Arbeitsschutzes aufgrund der Gegebenheiten besonders herausfordernd ist?

Nein. Herausforderungen gibt es überall, auf jedem Terminal. Unsere Anlagen unterscheiden sich vor allem im Grad der Automatisierung. Grundsätzlich kann man sagen, dass die Automatisierung viele Risiken verringert, aber vollständig beseitigt werden sie nicht.

Welche Konsequenzen hat die zunehmende Automatisierung des Containerumschlages für die Arbeitssicherheit auf den Terminals?

Durch die Automatisierung entstehen Terminalprozesse, bei denen der Mensch immer weniger direkt im Umschlaggeschehen tätig ist, sondern zum Beispiel von einem Leitstand aus agiert. Das reduziert natürlich Gefahren. Unfälle, bei denen Menschen zu Schaden kommen, wird es seltener geben. Aber auch automatisierte Anlagen müssen gewartet und instand gehalten werden, wodurch neue Risiken entstehen.

Inwiefern schlagen sich die Bemühungen der HHLA in den Unfallzahlen nieder?

Im Laufe der vergangenen Jahre sind die Unfallzahlen kontinuierlich gesunken. Es gibt jedoch einen Punkt, ab dem die Unfallzahlen kaum weiter zu reduzieren sind. Das hängt auch mit dem menschlichen Verhalten zusammen. Heute kommt es vor, dass Personen auf der Treppe stolpern, weil sie mit ihrem Smartphone beschäftigt sind. Das gab es vor zwölf Jahren noch nicht. Dass jemand einen Unfall hat, weil er beim Treppensteigen einen Aktenordner durchblättert, kam einfach nicht so häufig vor.

Arbeitswelt

HHLA bildet Zukunftslotsen aus

Die Logistikbranche befindet sich im rasanten Wandel. Die Digitalisierung verändert die Branche grundlegend: Automatisierter Containerumschlag, autonom fahrende Fahrzeuge, Drohnentechnologie und 3D-Druck sind nur einige markante Beispiele. Eine Antwort der HHLA auf das rapide Veränderungstempo und die erhöhte Komplexität der zukunftsweisenden Themen ist das neue Weiterbildungsprogramm „Zukunftslotsen“: Darin erlangen die Mitarbeiterinnen und Mitarbeiter die notwendigen Kompetenzen, um die digitalen Veränderungen im Unternehmen voranzubringen. Das Programm ist ein wichtiger Baustein der HHLA-Strategie, gezielt das Wissen und die Fähigkeiten der Beschäftigten zu fördern. So investierte die HHLA im Jahr 2019 4,6 Millionen Euro in die Aus- und Weiterbildung von Mitarbeiterinnen und Mitarbeitern.

Das Programm Zukunftslotsen legt besonderen Wert auf das Erlernen agiler Projektmanagementmethoden und auf die Entwicklung einer empathischen Mitarbeiterführung, die für eine erfolgreiche digitale Transformation essenziell ist. 2019 starteten erstmals 18 Führungskräfte, angehende Führungskräfte und Projektleiter ihre Weiterbildung zu Zukunftslotsen.

Die ersten angehenden Zukunftslotsen werden bis September 2020 gemeinsam vier einwöchige Seminare besuchen. Inhaltliche Schwerpunkte des Weiterbildungsprogramms bilden Containerprozesse im digitalen Wandel, agile Managementmethoden wie Scrum und Design Thinking sowie aktuelle Innovationsmodelle, etwa zu Entscheidungsprozessen und Strategieentwicklung. Einen weiteren Schwerpunkt bildet die Zusammenarbeit in komplexen Organisationen. Die Inhalte erarbeiten die Teilnehmerinnen und Teilnehmer in kleinen Teams anhand praxisnaher Aufgaben.

Mit den erworbenen Kompetenzen werden die Zukunftslotsen den digitalen Wandel innerhalb der HHLA bedeutend mitgestalten und damit eine nachhaltige Entwicklung des Unternehmens fördern. Sie werden mithilfe moderner Projektmanagement- und Führungsmethoden die für die digitale Transformation notwendigen Projekte schneller und effizienter umsetzen und ihre Kolleginnen und Kollegen bestmöglich unterstützen.

Gesellschaftliches Engagement

Hafen-Scouts erkunden maritime Logistik

Hamburg ist Hafen. Seit jeher prägt der Hafen die Entwicklung der Elbmetropole und hat der Freien und Hansestadt den Beinamen das „Tor zur Welt“ eingebracht. Der Hafen ist das wirtschaftliche Herz der Metropolregion, größte Warendrehscheibe der Exportnation Deutschland und der bedeutendste Arbeitgeber in der Region. Er gehört zur DNA der Stadt.

Als hochleistungsfähige Drehschreibe für Fracht aus aller Welt werden auf den Containerterminals im Hamburger Hafen Millionen von Stahlboxen mithilfe von moderner Informationstechnologie umgeschlagen. Die Waren in Containern – Fahrräder, Stofftiere, Bananen oder Jeans – landen auch in den Elternhäusern von Hamburger Grundschülern. Als Hafen-Scouts lernen die Schülerinnen und Schüler, welche Reise diese Güter bis zu ihnen zurücklegen, wie der Hafen funktioniert und welche Arbeitsplätze die Logistikdrehschreibe Hamburg bietet.

Forschungsreise zwischen Geschichte und Gegenwart

Das Projekt Hafen-Scout wurde im Jahr 2015 gemeinsam von der HHLA, dem Hafenmuseum Hamburg sowie dem Landesinstitut für Lehrerbildung und Schulentwicklung initiiert. Es bietet Hamburger Grundschülerinnen und Grundschülern der 4. Klasse eine eintägige Lernreise in den Hamburger Hafen als Höhepunkt einer anschaulichen Unterrichtseinheit über die maritime Logistik. Die Inhalte der Lernreise sind für die teilnehmenden Klassen Bestandteil des Lehrplans und werden im Unterricht intensiv vor- und nachbereitet. Alle Lehrkräfte, die ihre Klassen für die Exkursion angemeldet haben, absolvieren im Vorfeld einen Hafen-Einführungskurs.

Die Forschungsreise der Grundschüler beginnt im Hafenmuseum. Hier wandeln sie zwischen Geschichte und Gegenwart des Hamburger Hafens: Wie hat sich die Arbeit im Hafen verändert? Warum werden Containerschiffe immer größer? Wie kommt die Banane auf meinen Tisch? Auf Fragen wie diese finden sie im Hafenmuseum spielerisch Antworten. Anfassen und Ausprobieren sind dabei ausdrücklich erwünscht. Die Hafen-Scouts erleben, wie sich der Beruf des Hafenarbeiters über Jahrzehnte bis heute verändert hat und welche Aufgaben beispielsweise ein Schiffsplaner oder ein Containerbrückenfahrer haben. Höhepunkt der musealen Entdeckungsreise ist ein von der HHLA umgebauter Erlebniscontainer: Er veranschaulicht die Warenvielfalt und -mengen, die in den standardisierten Boxen über den Globus befördert werden. Die Schülerinnen und Schüler erleben im Inneren der Box, dass sie tagtäglich mit Produkten zu tun haben, die per Container nach Deutschland kommen. Die kleinen Entdecker schätzen, wie viele Gegenstände in einen Container passen, und erfahren, wie weit die Reise der verschiedenen Güter auf dem Schiff bis nach Hamburg ist.

Im Anschluss führt die Entdeckungsreise die Schülerinnen und Schüler auf den ersten zertifiziert klimaneutralen Containerterminal der Welt: den hochautomatisierten HHLA Container Terminal Altenwerder (CTA). Nachdem die Klassen bereits im Museum erfahren haben, welche Stationen ein Container auf einem Terminal durchläuft, können sie diese nun vor Ort bestaunen. Neben den Containerschiffen an der Kaimauer faszinieren vor allem die automatischen Transportfahrzeuge (AGVs), die wie von Geisterhand die Container über das Terminalgelände bewegen.

Mehr als 6.000 Schülerinnen und Schüler haben bereits den Hamburger Hafen im Rahmen dieses Bildungsprojekts besucht.

Den modernen Containerumschlag so hautnah zu erleben, ist für die kleinen Hafenexperten ein großes Erlebnis, an das sie sich, wie die Erfahrung zeigt, noch lange gern erinnern. 2019 sind insgesamt 66 Klassen im Hamburger Hafen auf Entdeckungsreise gegangen, knapp 1.500 Hafen-Scouts haben an den 33 Exkursionen teilgenommen. Seit dem Start 2015 haben bereits 6.000 Schülerinnen und Schüler den Hamburger Hafen im Rahmen dieses Bildungsprojekts besucht.

Geschäftspartner

„Nachhaltigkeit und Compliance gehen bei der HHLA Hand in Hand“

Interview mit Dr. John Maurer, Compliance-Beauftragter bei der HHLA

Herr Dr. Maurer, als Compliance-Beauftragter sind Sie verantwortlich für das konzernweite Compliance-Managementsystem der Hamburger Hafen und Logistik AG. Nach welchen Kriterien entscheidet die HHLA, mit wem das Unternehmen kooperiert?

Geschäftsbeziehungen hängen bei der HHLA nicht vom Zufall ab. Wir führen derzeit im Konzern ein Business-Partners-Screening-System ein, mit dem bestehende und potenzielle Geschäftspartner risikoorientiert betrachtet werden. Im Rahmen des Screenings schauen wir genau hin, mit wem wir es zu tun haben. Dabei werden Kriterien wie das integre Verhalten im geschäftlichen Verkehr, politische Verbindungen oder Informationen von Strafverfolgungsbehörden herangezogen.

Das Screening greift dabei auf öffentliche Informationsquellen über Datenbanken zu. Auf diese Weise erfahren wir auch, ob potenzielle Geschäftspartner auf Sanktionslisten stehen. Sämtliche Informationen des Screenings fließen dann in eine risikobasierte Bewertung ein.

Wie genau funktioniert diese Bewertung?

Wir schauen vor allem darauf, ob sich aus den ermittelten Informationen ein konkretes Risiko in der Geschäftsbeziehung ergeben würde. Diese Einschätzung schlägt sich in einer Art erweitertem Ampelprinzip nieder: Weist eine Geschäftsbeziehung kein oder ein sehr geringes Risiko auf, erhält es eine „grüne“ und bei einem erhöhten Risiko eine „rote“ Bewertung. Nicht tragbare Risiken, wie zum Beispiel EU-Sanktionslistentreffer, erhalten eine „schwarze“ Bewertung. Dies schließt eine Geschäftsbeziehung generell aus, da das Risiko für die HHLA in diesen Fällen zu hoch wäre.

Was unternimmt die HHLA neben dem Business Partners Screening, um Risiken im Zusammenhang mit Geschäftspartnern zu minimieren?

Die HHLA erwartet von ihren Lieferanten die Einhaltung von Standards, wie wir sie etwa mit unserem Verhaltenskodex auch für uns selbst gesetzt haben.

Bei der Risikobewertung muss beachtet werden, dass sich unsere Lieferantenstruktur natürlich stark von der eines produzierenden Unternehmens unterscheidet. Für ein Textilunternehmen beispielsweise, welches gegebenenfalls Baumwolle aus Usbekistan bezieht und in Bangladesch oder Pakistan produziert, ergibt sich eine andere Risikobetrachtung der Lieferanten als bei uns. Die HHLA gestaltet Logistikprozesse.

Gleichwohl endet die Wahrnehmung unserer Verantwortung nicht an der Kaikante des Hamburger Hafens, sondern geht darüber hinaus. Dementsprechend fordern wir unsere Geschäftspartner auf, sich an unseren Standards zu orientieren, indem wir derzeit konzernweit einen Verhaltenskodex für Lieferanten einführen.

Wie bewerten Sie neue Geschäftsfelder, wie zum Beispiel 3D-Druck, hinsichtlich Compliance?

Mit neuen Geschäftsfeldern kann sich auch das Risikogefüge verändern. Beim 3D-Druck etwa bewegen wir uns in einem produzierenden Bereich, wodurch sich für die HHLA neue Anforderungen ergeben, wie der Umgang mit Produkthaftungs- oder Vermarktungsrisiken. Auch das Profil seitens der Lieferanten wandelt sich: Das Beziehen von Rohstoffen verändert beispielsweise die Risikoanalyse.

„Das Compliance-Management ist ein ‚lebendes‘ System, das stetig weiterentwickelt wird und auch das Verhältnis gegenüber Geschäftspartnern umfasst.“

Welches Ziel verfolgt die HHLA mit ihrem Compliance-Managementsystem?

Compliance hängt eng mit der Kultur eines Unternehmens zusammen. Integrität, Fairness, Verantwortung und Nachhaltigkeit sind zentrale Werte, die den Alltag bei der HHLA prägen.

Die HHLA ist das „Tor zur Zukunft“ und unser Compliance-Managementsystem hilft uns dabei, Geschäftsbeziehungen auf Basis unserer Werte zu formen, mit Partnern, die zu uns und unserer Haltung passen.

Wertschöpfung und Innovation

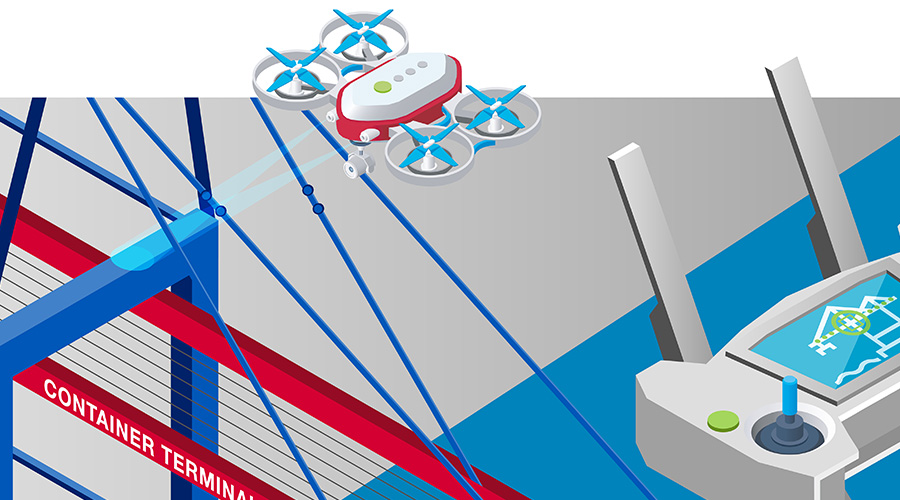

Fliegende Helfer inspizieren Containerbrücken am CTT

Sie prägen das Bild im Hamburger Hafen: Containerbrücken. Mit ihrer Position an der Kaimauer bilden sie die Schnittstelle zu den Terminals und sind die erste Station, die die gigantischen Containerschiffe nach wochenlanger Reise auf hoher See anlaufen.

Besonders große Containerschiffe mit einer Ladekapazität von bis zu 20.000 Standardcontainern (TEU) werden auch von Containerbrücken am Container Terminal Tollerort (CTT) abgefertigt. Dabei kann ein 20-Fuß-Container schon mal 30 Tonnen auf die Waage bringen. Durch das Laden und Löschen dieser Meeresgiganten unterliegen die Brücken einer ständigen Belastung.

Um sicherzustellen, dass die Containerbrücken reibungslos arbeiten, und um möglichen Unfällen vorzubeugen, werden sie regelmäßig inspiziert. Anstatt jedoch einen Industriekletterer auf die 93 Meter hohe Anlage zu schicken, setzt die HHLA am CTT für die Inspektion auf fliegende Helfer – hier wird die Kontrolle der Containerbrücken mithilfe von Drohnen durchgeführt. Der ferngesteuerte Flieger checkt, ob die Stahlkolosse an Schweißnähten und anderen stark beanspruchten Stellen Ermüdungserscheinungen zeigen. Der Zustand der Brücken wird nicht mehr in luftiger Höhe untersucht, sondern kann bequem und sicher am Bildschirm erfolgen. Abhängig davon, welcher Brückentyp inspiziert wird bzw. welche Vorgaben der Hersteller zur Inspektion macht, werden die Containerbrücken bis zu vier Mal jährlich von den Drohnen begutachtet. Die ermittelten Daten der Inspektionsflüge werden gespeichert. So lässt sich später auch zeitlich rekonstruieren, ob und wie eine Containerbrücke altert.

Die Drohneninspektion bietet der HHLA mehrere Vorteile: Zum einen ist es ein ungefährlicheres Verfahren als die Inspektion durch einen Kletterer. Zum anderen beansprucht die Inspektion mit der Drohne deutlich weniger Zeit, so dass die Brücke nicht so lange ausfällt und sich schnell wieder dem Umschlagen der Container widmen kann.